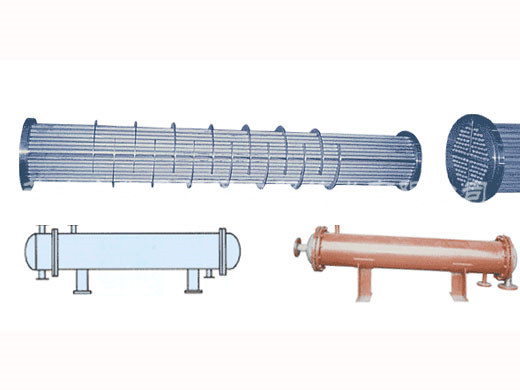

列管式换热器(tubular exchanger)是目前化工及酒精生产上应用至广的一种换热器。它主要由壳体、管板、换热管、封头、折流挡板等组成。所需材质 ,可分别采用普通碳钢、紫铜、或不锈钢制作。在进行换热时,一种流体由封头的连结管处进入,在管流动,从封头另一端的出口管流出,这称之管程;另一种流体由壳体的接管进入,从壳体上的另一接管处流出,这称为壳程列管式换热器。

种类

固定管板式

列管式换热器的结构比较简单、紧凑、造价便宜,但管外不能机械清洗。此种换热器管束连接在管板上,管板分别焊在外壳两端,并在其上连接有顶盖,顶盖和壳体装有流体进出口接管。通常在管外装置一系列垂直于管束的挡板。同时管子和管板与外壳的连接都是刚性的,而管内管外是两种不同温度的流体。因此,当管壁与壳壁温差较大时,由于两者的热膨胀不同,产生了很大的温差应力,以至管子扭弯或使管子从管板上松脱,甚至毁坏换热器。

为了克服温差应力必须有温差补偿装置,一般在管壁与壳壁温度相差50℃以上时,为安全起见,换热器应有温差补偿装置。但补偿装置(膨胀节)只能用在壳壁与管壁温差低于60~70℃和壳程流体压强不高的情况。一般壳程压强超过0.6Mpa时由于补偿圈过厚,难以伸缩,失去温差补偿的作用,就应考虑其他结构。

浮头式

换热器的一块管板用法兰与外壳相连接,另一块管板不与外壳连接,以使管子受热或冷却时可以自由伸缩,但在这块管板上连接一个顶盖,称之为“浮头”,所以这种换热器叫做浮头式换热器。其优点是:管束可以拉出,以便清洗;管束的膨胀不变壳体约束,因而当两种换热器介质的温差大时,不会因管束与壳体的热膨胀量的不同而产生温差应力。其缺点为结构复杂,造价高。

填料函式

这类换热器管束一端可以自由膨胀,结构比浮头式简单,造价也比浮头式低。但壳程内介质有外漏的可能,壳程中不应处理易挥发、易燃、易爆和有毒的介质。

U型管式

U形管式换热器,每根管子都弯成U形,两端固定在同一块管板上,每根管子皆可自由伸缩,从而解决热补偿问题。管程至少为两程,管束可以抽出清洗,管子可以自由膨胀。其缺点是管子内壁清洗困难,管子更换困难,管板上排列的管子少。优点是结构简单,质量轻,适用于高温高压条件。

涡流热膜

涡流热膜换热器采用至新的涡流热膜传热技术,通过改变流体运动状态来增加传热效果,当介质经过涡流管表面时,强力冲刷管子表面,从而提高换热效率。至高可达10000W/m2℃。同时这种结构实现了耐腐蚀、耐高温、耐高压、防结垢功能。其它类型的换热器的流体通道为固定方向流形式,在换热管表面形成绕流,对流换热系数降低。

据【换热设备推广中心】的资料显示,涡流热膜换热器的至大特点在于经济性和安全性统一。由于考虑了换热管之间,换热管和壳体之间流动关系,不再使用折流板强行阻挡的方式逼出湍流,而是靠换热管之间自然诱导形成交替漩涡流,并在保证换热管不互相摩擦的前提下保持应有的颤动力度。换热管的刚性和柔性配置良好,不会彼此碰撞,既克服了浮动盘管换热器之间相互碰撞造成损伤的问题,又避免了普通管壳式换热器易结垢的问题。

涡流热膜换热器性能特点:

1.高效节能,该换热器传热系数为6000-8000W/m2.0C;

2.全不锈钢制作,使用寿命长,可达20年以上,十年内出现换热器质量问题免费更换;

3.改层流为湍流,提高了换热效率,降低了热阻;

4.换热速度快,耐高温(400℃),耐高压(2.5Mpa);

5.结构紧凑,占地面积小,重量轻,安装方便,节约土建投资;

6.设计灵活,规格齐全,实用针对性强,节约资金;

7.应用条件广泛,适用较大的压力、温度范围和多种介质热交换;

8.维护费用低,易操作,清垢周期长,清洗方便。

9.采用纳米热膜技术,显著增大传热系数。

10.应用领域广阔,可广泛用于热电、厂矿、石油化工、城市集中供热、食品医药、能源电子、机械轻工等领域。

涡流热膜换热器性能对比:

|

对比项目 |

浮动盘管换热器 |

螺纹管换热器 |

涡流热膜换热器 |

|

适用介质种类 |

蒸汽、水 |

蒸汽、水 |

弱腐蚀性化工原料、蒸汽、水 |

|

介质的参数范围 |

温度:0-150度 |

温度:0-150度 |

温度:-40-400度 |

|

热效率 |

热效率=92% |

热效率=93% |

热效率=96% |

|

防垢性能 |

自动除垢 |

人工除垢 |

具有防垢功能 |

|

耐震、噪音 |

振动较大,噪音大 |

振动较小,噪音小 |

振动微弱,噪音小 |

|

试用寿命 |

7年左右 |

10年左右 |

20年左右 |

|

维修 |

停机维修,更换管束 |

停机维修,拔管再胀管 |

无需维修 |

折流挡板

为提高壳程流体流速,往往在壳体内安装一定数目与管束相互垂直的折流挡板。折流挡板不仅可防止流体短路、增加流体流速,还迫使流体按规定路径多次错流通过管束,使湍动程度大为增加。常用的折流挡板有圆缺形和圆盘形两种,前者更为常用。

多壳程

列管式换热器必须从结构上考虑热膨胀的影响,采取各种补偿的办法,消除或减小热应力,根据所采取的温差补偿措施。

技术参数

|

公称直径 |

管程数 |

管子数量 |

换热面积 公称值/计算值 |

管程通道截面积 管程通道流速为0.5m/sec时的流量m/hr |

公称压力 |

|

|

|

|

|

|

管子长度(m) |

φ25×2.5 |

|

|

|

|

|

|

|

|

|

|

1500 |

2000 |

3000 |

4000 |

6000 |

φ25×2 |

|

|

|

|

|

|

159 |

1 |

14 |

1.51.62 |

22.17 |

33.27 |

|

|

0.0044/ |

7.92/ |

|

|

219 |

1 |

26 |

3/3.00 |

4/4.02 |

6/6.06 |

8/8.1 |

|

0.0082/ |

14.76/ |

|

|

|

2 |

26 |

3/3.00 |

4/4.02 |

6/6.06 |

8/8.81 |

|

0.0041/ |

7.38/ |

|

|

273 |

1 |

44 |

5/5.08 |

7/5.18 |

10/10.26 |

14/13.72 |

21/20.63 |

0.0138/ |

24.84/ |

|

|

|

2 |

40 |

5/4.62 |

6/6.19 |

9/9.33 |

12/12.47 |

19/18.76 |

0.0063/ |

11.24/ |

|

|

325 |

1 |

60 |

7/6.93 |

9/9.28 |

14/14.00 |

19/18.71 |

28/28.13 |

0.0188/ |

33.84/ |

|

|

|

2 |

56 |

6/6.47 |

9/8.66 |

13/13.05 |

17/17.46 |

36/26.26 |

0.0088/ |

15.84/ |

|

|

400 |

1 |

119 |

14/13.47 |

18/18.41 |

28/27.76 |

37/37.10 |

55/55.8 |

0.0374/ |

67.32/ |

|

|

|

2 |

110 |

13/12.70 |

17/17.02 |

26/25.66 |

34/34.20 |

50/51.58 |

0.0173/ |

31.14/ |

|

|

500 |

1 |

185 |

|

|

45/4.15 |

55/57.68 |

85/86.74 |

0.0581/ |

104.58/ |

|

|

|

2 |

180 |

|

|

40/41.99 |

55/57.68 |

85/86.74 |

0.0283/ |

50.94/ |

|

|

600 |

1 |

269 |

|

|

60/62.7 |

85/83.88 |

125/126.13 |

0.0845/ |

152.10/ |

|

|

|

2 |

266 |

|

|

60/32.05 |

80/82.94 |

125/14.72 |

0.0418/ |

75.24/ |

|

|

700 |

1 |

379 |

|

|

90/88.41 |

120/118.17 |

175/177.71 |

0.0091/ |

214.38/ |

|

|

|

2 |

358 |

|

|

85/83.51 |

110/111.62 |

165/167.85 |

0.0562/ |

101.16/ |

|

|

800 |

1 |

511 |

|

|

120/119.20 |

160/159.16 |

240/239.60 |

0.1605/ |

288.90/ |

|

|

|

2 |

488 |

|

|

115/113.83 |

150/152.16 |

230/228.81 |

0.0767/ |

138.06/ |

|

|

900 |

1 |

649 |

|

|

150/151.39 |

200/202.36 |

305/304.3 |

0.2039/ |

367.02/ |

|

|

|

2 |

630 |

|

|

145/146.96 |

195/196.44 |

295/295.40 |

0.0990/ |

178.20/ |

|

|

1000 |

1 |

805 |

|

|

185/187.78 |

250/251.00 |

375/377.45 |

0.2529/ |

455.22/ |

|

|

|

2 |

792 |

|

|

185/184.75 |

245/246.95 |

370/371.36 |

0.1244/ |

223.92/ |

|

备案号:

备案号: